Веднага след като на машината се постави отделен блок за електромагнитни клапани за управление на хидравликата, възниква необходимост от допълнителен пулт за управление. В зависимост от оборудването се предлагат електрически, а все по-често и управлявани от компютър, електронни решения.

Като цяло, електромагнитните разпределители повишават комфорта при работа с машината. Благодарение на тях може сравнително лесно да се реализира такова автоматично управление, като например автоматиката за разтоварване на прикачните механизми посредством автоматичното включване на дънния транспортер.

Същото се отнася и за управлението на последователността на сложните процеси при движение - например при разтварянето на щангите на пръскачката втората функция се включва само тогава, когато първият цилиндър достига крайно положение. Аналогично на това е възможно поставянето на защита срещу неправилно управление на машината. С използването на електрическо и електронно оборудване нараства и вероятността от проблеми при работа - разпространени причини са притиснати кабели и корозия на щепселните съединения. Трябва да се имат предвид и възможни проблеми с превключвателите и датчиците на машините.

Дори при незначителни проблеми машината често излиза от строя (въпреки че при някои електромагнитни клапани е предвидено аварийно управление). Много механици не притежават специалните познания, необходими за търсенето на грешки в електрическите или електронните системи. Тук е необходим опитът на специалистите.

1. Електрическо управление

В проста електрическа верига управлението на електромагнитните клапани на машината се провежда с помощта на прекъсвач на пулта на управлението, намиращ се в трактора.

Недостатък: за всяка функция или светлинен индикатор е необходим отделен кабел. В екстремни случаи розетката на щепсела се състои от 20 и повече контакта. Опасността от проблеми вследствие на окисляване нараства.

2. Електронно управление

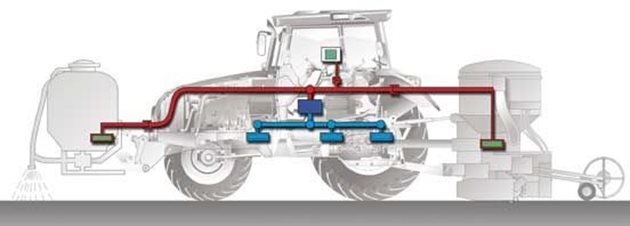

Сърцето на електронната система за управление е работният процесор. Този компютър се поставя на селскостопанската машина и преобразува сигналите от панела на управлението в електрически импулси за електромагнитните клапани на хидравличния блок. При това може да се използва просто програмиране, например включване на повдигащия механизъм по време, като е достатъчно едно натискане на бутона, за да се активизира подаване на маслото в продължение на 3 секунди, докато подемният механизъм се повдигне.

Компютърът може също така да обработва информацията, постъпваща от датчиците на машината или прикачния инвентар. Датчиците информират работния процесор за положението, например на задния клапан, товарача и т.н., за броя на оборотите и въртящия момент (разтоварване на подаващия ротор, товарача или ремаркето), за теглото, потока и дори качеството на прибираната маса (влажност, цвят, температура на прибираната маса). В зависимост от програмата, работният процес може да обработва тази информация и непосредствено да я преобразува в управляващи импулси (например за пускането на дънния транспортер при разтоварване на прикачното ремарке при напълно отворен заден капак (положение) и включено задвижване на дозиращите валяци (брой на оборотите). По този начин контролиращата функция частично се автоматизира, съответно намалява натоварването върху механизатора.

Пултът на управлението в трактора и работният процесор си обменят цифрова информация в електронната мрежа (през платформата CAN-Bus). В този случай за всяка функция повече не е необходим отделен кабел. За сложното управление са достатъчни само няколко кабела, които са по-тънки и по-лесни за съединяване.

Просто електронно управление:

Това управление изпълнява практически същите задачи, както и електрическото управление. Тук по принцип има само функциите "Включено" и "Изключено" и не се предлага възможност за друго общуване с работния процесор. Настройките и програмата могат да бъдат променени, но само от сервизните специалисти с помощта на компютър.

Електронно управление с дисплей:

Това е по-сложно решение, текущите функции на машината се изобразяват на дисплея. Механизаторът може да прави настройки с помощта на терминала с дисплей. Но за различните етапи са характерни някои особености:

за всяка машина е необходим специален терминал;

всяка група машини има нужда от специален терминал;

с този терминал могат да работят само машините на конкретен производител.

При всички случаи, за да се управлява правилно машината, механизаторът трябва много добре да познава менюто на конкретния специален терминал.

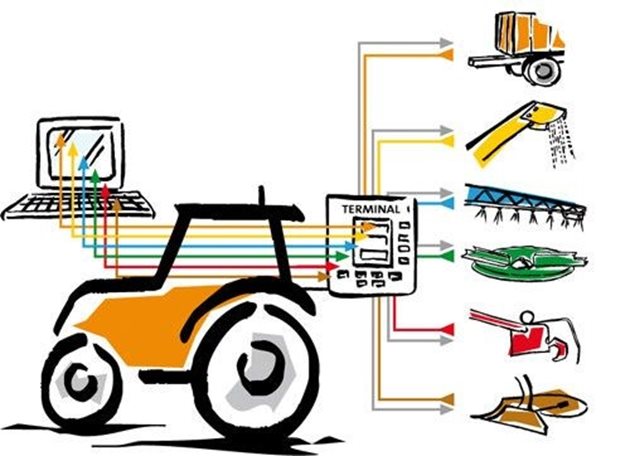

Терминал ISO-Bus:

Концепцията предвижда използването на един терминал за всички машини и инвентар със системата за управление ISO-Bus. Някои производители, като например Amazone, в сътрудничество с други производители са разработили терминала CCI. На този пулт са стандартизирани не само розетката и изключвача, но и структурата на менюто. Механизаторът може да намери основните настройки за всяка машина винаги в същото подменю и не трябва да разучава многообразни версии на програмното осигуряване. Терминалът се поставя в трактора на най-удобното място. При агрегатирането с трактора терминалът автоматично разпознава типа на агрегатираната машина.

За работа с този терминал не е задължително тракторът да има система ISO-Bus. Предлагат се и алтернативни решения:

захранването на терминала става само от акумулатора, никаква информация от трактора към него не постъпва;

на трактора се поставя специална връзка кабели с някои от функциите на ISO-Bus (например сигнал за скоростта или информация за силоотводния вал);

обменът на информация между трактора и терминала CCI става чрез наличната на трактора система ISO-Bus;

работният процесор се включва към монитора ISO-Bus на трактора - необходимостта от допълнителен терминал отпада, но всички функции и информация са съединени на един дисплей.

Перспективи:

В бъдеще ISO-Bus може да осигури редица други възможности - данните от прикачната техника ще се използват за управление на трактора (TIM - Tractor-Implement-Management). Ако например датчикът за броя на оборотите на прибиращата машина разпознае, че машината може да преработва повече материал, електрониката ще подаде на трактора команда да се движи по-бързо.

Преимущества на електрическото управление:

По-малък брой електрически линии

Често по-ниска цена в сравнение с електронното решение

Възможност за прости автоматични функции

Отстраняването на проблемите е по-лесно, отколкото при електронното управление.

Недостатъци на това решение:

Вероятен източник за неизправности са кабелите и щепселните съединения

Ограниченост на автоматичните функции

Всяка машина има нужда от собствен блок на изключвачи

Схемата на съединенията впоследствие е практически невъзможно да се промени.

Преимущество на електронното управление:

Предлага редица възможности до автоматично управление на машината

l Работният процесор може да се дооборудва и програмира

В машината се предлага прост кабел с компактно съединение.

Недостатъци на това решение:

Големи разходи, чувствително оборудване

По-възрастните механизатори често работят неохотно с електрониката

Менюто за управление невинаги е нагледно, особено ако всяка машина е оборудвана със собствен терминал

Трудно намиране на проблемите, изискващи специални знания

Отчасти повишени изисквания към трактора (ISO-Bus).

Profi

Коментари